Fabricar en China, considerando la distancia que suele haber hasta que la mercancía llegue a su destino, requiere contar con inspecciones de calidad adecuadas, que permitan detectar posibles errores en origen, ahorrando al comprador tiempo y costes.

Los controles de calidad también acercan el cliente a la fábrica, haciendo que el proveedor sea más consciente de que el producto final tiene que cumplir con los estándares negociados. Pero, ¿Cómo determinamos qué control realizar?

El valor del producto, el coste de errores, el coste y tiempo de la inspección tienen que encontrar su equilibrio. Por ello, los controles de calidad de SedeenChina utilizan el índice AQL (Acceptance Quality Limit – Nivel de Calidad Aceptable). Este índice de calidad internacional determina el número de unidades a revisar y la aceptación o no de la producción en función al porcentaje de fallos, al nivel de los mismos (menores, mayores o críticos), unidades pedidas, requisitos del producto y tipo de control a realizar. Es decir, dependiendo del criterio de calidad que determine el cliente y el tamaño de la muestra (unidades a revisar): el número de errores aceptados será mayor o menor.

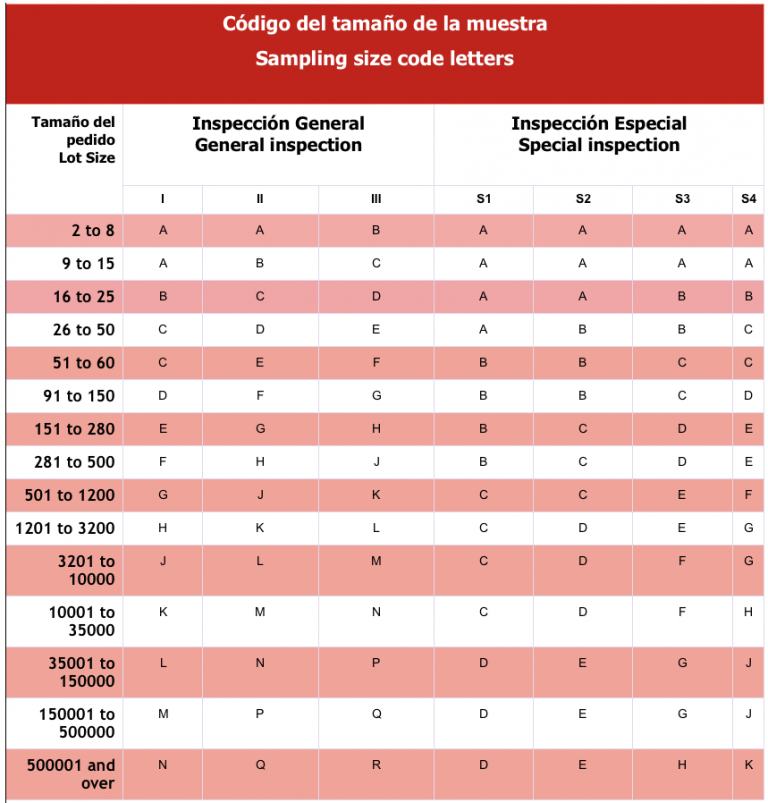

El primer paso es cuantificar el nivel de inspección: Que lo determinará el cliente con el asesoramiento de los inspectores de SedeenChina:

Los niveles de inspección se clasifican Generales o Especiales, en función del tipo de muestra a la que van dirigidos.

Los niveles I al III son generales, un nivel de inspección I implica un menor nivel de testeo, generalmente no se espera encontrar errores o tan sólo defectos menores o bien se acepta un riesgo mayor. Un nivel de inspección III por el contrario, implica más objetos testados. Habitualmente se selecciona el intermedio, un nivel II.

El S1 al S4 son niveles de inspección especiales dirigidos a muestras muy pequeñas, se utilizan en productos que requieren ser destruidos durante la inspección o que el tiempo de control o el proceso es muy costoso (aquí el nivel de inspección y el riesgo de inspeccionar menos unidades tienen que encontrar su equilibrio)

Una vez determinado el nivel de inspección, se utilizarán tres tablas:

- La primera tabla, determina el tamaño de la muestra a revisar, en función al nivel de control seleccionado en primer paso.

De este modo, un pedido de 500 unidades, podría inspeccionarse a nivel general en los niveles E, F, H y J y en el especial en los niveles B, C y D.

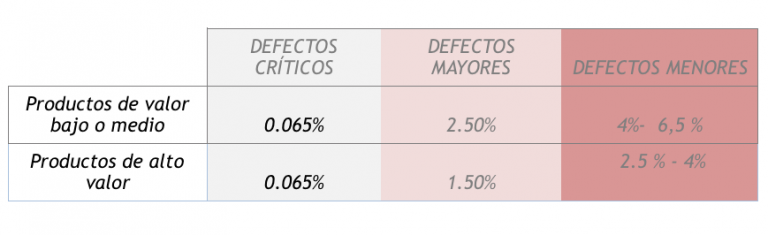

- Una segunda tabla nos permitirá determinar qué nivel de error en las muestras testeadas vamos a aceptar.

Es decir, cuanto mayor valor tiene el producto menos defectos críticos aceptaremos.

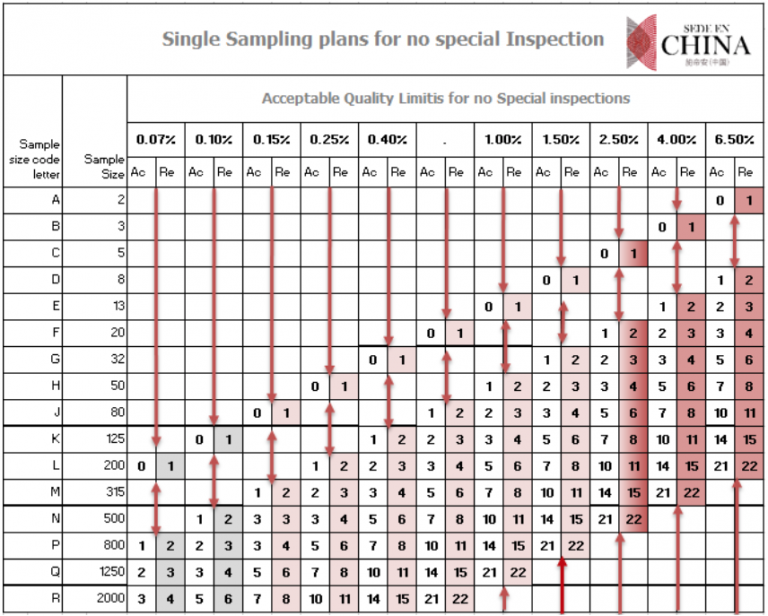

3. La última tabla, nos permitirá saber qué número de piezas con defecto es el límite de aceptación:

Como ejemplo: Imaginemos que estamos en un control de una producción de 10.000 unidades, en el cual hemos establecido nivel de inspección general II, observando la primera tabla obtendremos una muestra de 200 unidades (L).

El porcentaje utilizado en función al tipo de error encontrado, no se aplica igual a todas las partes del control: en el embalaje hay clientes que determinan aceptar un nivel de hasta el 6,5% (defecto menor) mientras que en las etiquetas no se acepta un solo error (defecto crítico) porque incluyen códigos necesarios para la importación en el país destino.

Enlaces relacionados:

El aliado perfecto para hacer negocios en China

Control de calidad: el reto principal para los negocios en China